센서에 대한 기본적인 이해와 센서의 역할

1. 센서 개요

1.1 센서의 정의

- 일반적 정의

물리적, 화학적, 생물학적 정보를 감지하여 이를 인간이나 기계가 읽을 수 있는 전기적 신호로 변환하는 장치

- 변환된 신호는 시스템의 현재 상태를 파악하는 측정값을 제공하며, 다양한 제어 동작의 입력으로 활용됨

- 인간의 오감(시각, 청각, 후각, 미각, 촉각)과 대응되는 기계의 ‘감각 기관’이며, 인간의 오감처럼 환경의 변화를 느끼는 역할을 담당함

- 센서의 역할에 따른 의의

- 변환 기기 (Transducer): 센서의 핵심은 외부의 에너지를 전기 에너지로 바꾸는 변환 과정에 있음

- 지능형 센서 (Smart Sensor): 단순 감지를 넘어 데이터 처리, 판단, 통신 기능까지 포함된 형태로 진화 중

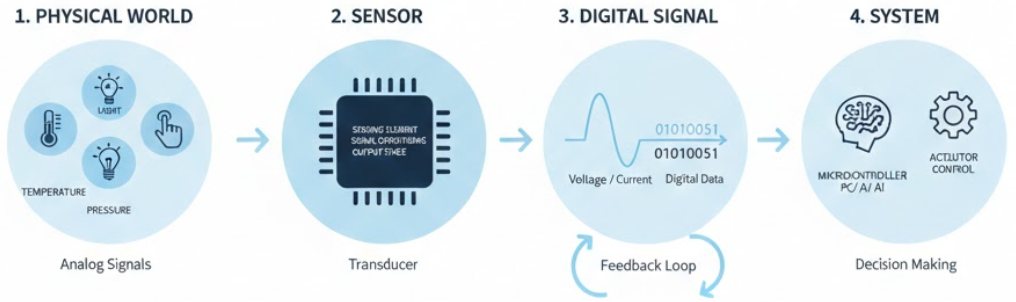

Sensor의 개요 - 센싱 기술의 포괄적 정의

- 센서 기술은 단순히 물리적 변화를 감지하는 ‘소자’에 국한되지 않음

- 감지된 미세 신호를 정보로 변환하는 ‘신호 처리 체인(Signal Processing Chain)’ 전체를 의미함

- 소자 중심에서 시스템 중심으로

- 현대의 센싱 기술은 센서 소자의 물리적/화학적 연구 개발뿐만 아니라,

- 획득한 신호를 고정밀로 처리하기 위한 아날로그 프론트엔드(AFE, Analog Front-End) 설계 및 프로그래밍 기술을 모두 포함함

- 센서 시스템 설계는 “물리 현상 ➜ 아날로그 처리(증폭/필터) ➜ 디지털 변환(ADC) ➜ 소프트웨어 분석”으로 이어지는 통합적인 관점에서 다루어야 함

1.2 센서의 주요 역할

- 정보 감지 및 변환

- 현실 세계의 아날로그 정보를 전기적 신호로 바꾸는 가장 기본적인 단계

- 빛, 온도, 압력, 가속도, 자기장 등 다양한 형태의 에너지를 감지하고, 이를 전압, 전류, 저항 등의 전기 신호로 바꿔줌

- 시스템의 ‘감각 기관’ 역할을 수행하며 데이터의 정밀도를 결정함

- 종류의 예시

- 포토다이오드 (Photodiode)

- 빛 에너지를 전류로 변환하여 조도 변화나 물체 유무를 감지함

- 서미스터 (Thermistor)

- 온도 변화에 따라 저항값이 변하는 특성을 이용해 열 상태를 전기 신호로 변환

- 압전 센서 (Piezoelectric Sensor)

- 기계적인 압력이나 진동을 전압으로 변환하여 충격 등을 감지함

- 홀 센서 (Hall Effect Sensor)

- 자기장의 세기를 감지하여 비접촉 방식으로 회전이나 위치 정보를 생성함

- 가스 센서 (Gas Sensor)

- 특정 화학 성분과의 반응을 통해 농도 정보를 전기적 수치로 변환

- 포토다이오드 (Photodiode)

- 시스템 제어

- 센서로부터 얻은 정보를 바탕으로 즉각적인 피드백을 주거나 장치를 구동하는 데 사용됨

- 감지된 신호는 산업 제어 분야에서 컴퓨터로 처리되어 시스템의 폐쇄 루프(Closed-loop) 제어에 활용

- 예: 보일러의 온도를 감지하여 설정된 온도에 맞게 조절하는 것

- 에지 컴퓨팅에서 로컬 의사결정을 내릴 때 핵심적인 역할

- 종류의 예시

- 로터리 인코더 (Rotary Encoder)

- 모터의 회전 각도와 속도를 정밀하게 측정하여 로봇 팔 등의 위치를 제어함

- 리미트 스위치 (Limit Switch)

- 기계적 가동부가 정해진 범위에 도달했는지 확인하여 장치의 동작을 멈추거나 반전시킴

- 자이로스코프 (Gyroscope)

- 장치의 기울기나 회전 속도를 감지하여 드론이나 모빌리티의 수평을 유지(밸런싱)함

- 초음파 센서 (Ultrasonic Sensor)

- 장애물과의 거리를 계산하여 자율주행 차량이나 로봇의 충돌 방지 제어에 활용

- 유량 센서 (Flow Sensor)

- 파이프 내 유체의 흐름을 감지하여 밸브의 개폐 정도를 실시간으로 조절함

- 로터리 인코더 (Rotary Encoder)

- 데이터 수집 및 분석

- 상태 정보를 지속적으로 축적하여 패턴을 분석하거나 미래를 예측하는 데 활용됨

- 스마트 팩토리의 예방 정비나 환경 모니터링에 필수적임

- IoT(사물 인터넷) 환경의 예시

- 센서가 단순한 데이터를 수집하여 클라우드로 전송

- 이 데이터를 통해 징후나 경향을 분석하는 데 사용

- IoT(사물 인터넷) 환경의 예시

- 종류의 예시

- 진동 센서 (Vibration Sensor)

- 설비의 미세 진동 데이터를 장기간 수집하여 기계 고장 징후를 사전에 분석함

- 에너지 미터 (Energy Meter)

- 전력 소비 패턴을 수집하여 에너지 효율 최적화 및 이상 전력 사용을 탐지함

- 이미지 센서 (Image Sensor/CCTV)

- 영상 데이터를 획득하여 사람의 행동 패턴 인식이나 제품의 불량 여부를 AI로 분석함

- 환경 센서 (Multi-Environmental Sensor)

- 미세먼지, 온습도 데이터를 시간별로 축적하여 도시 또는 농장의 기후 변화 추이를 분석함

- 바이오 센서 (Biosensor)

- 심박수, 혈당 등 생체 데이터를 지속 수집하여 건강 상태 변화를 모니터링하고 분석함

- 진동 센서 (Vibration Sensor)

1.3 시스템 내에서 센서의 핵심 역할

센서는 전체 시스템(AI, 로봇, IoT 등)에서 다음과 같은 결정적인 역할을 수행함

- 물리-디지털 세계의 연결 (Bridge)

- 아날로그 상태인 현실 세계의 정보를 디지털 데이터로 변환하여

- 컴퓨터나 AI가 인식할 수 있게 함

- 실시간 모니터링 및 데이터 획득

- 환경 변화나 기계의 상태를 쉼 없이 관찰하여 데이터 생성

- 피드백 루프의 시작점

- 센서가 감지한 정보는 제어 장치(Processor)로 전달되어

- 모터나 스위치 같은 구동 장치(Actuator)를 움직이게 하는 근거가 됨

- 에지 컴퓨팅의 데이터 소스

- 현장에서 발생하는 방대한 데이터 중 필요한 정보를 선별하여

- 시스템의 효율성을 높이는 첫 번째 관문 역할을 수행

- 물리-디지털 세계의 연결 (Bridge)

1.4 센서 신호 처리의 중요성

- 신호 정밀도의 결정

- 센서 소자가 아무리 우수하더라도 신호 처리 회로가 정교하지 못하면

- 원시 데이터(Raw Data)에 포함된 노이즈를 걸러내지 못해 시스템의 성능이 저하됨

- 아날로그 신호 조정 회로(Signal Conditioning)의 핵심 요소

- 센서에서 출력되는 신호는 매우 미세하고 불안정함

- 따라서 이를 디지털 시스템(MCU/PC)이 인식할 수 있도록 최적화하는 과정이 필수

| 구성 요소 | 주요 기능 및 역할 |

|---|---|

| 앰프 (Amplifier) | 센서의 아주 미세한 전압/전류 신호를 노이즈 손실 없이 증폭하여 처리 가능한 수준으로 높임 |

| 필터 (Filter) | 물리적 진동, 전자기 간섭 등 불필요한 잡음(Noise)을 제거하고 원하는 주파수 대역의 신호만 추출 |

| AD 컨버터 (ADC) | 아날로그 신호를 0과 1의 디지털 값으로 변환하여 소프트웨어 분석이 가능하게 함 |

- 고정밀 신호 처리가 필요한 이유 (중요성)

- 데이터의 신뢰성 확보

- 신호 전처리를 통해 양질의 데이터만 추출하면

- 후속 분석(AI 모델 등)의 정확도가 획기적으로 향상됨

- 선택성 및 감도 극대화

- 프론트엔드 설계를 통해 특정 환경 변화에 대한 센서의 민감도를 조절하고,

- 외부 간섭에 의한 오작동을 방지할 수 있음

- 에지 컴퓨팅 효율화

- 센서 단에서 깨끗한 신호를 생성함으로써

- 후속 시스템의 연산 부하를 줄이고 실시간 반응 속도를 높임

- 데이터의 신뢰성 확보

1.5 이상적인 센서의 요구사항

- 아래에 정리된 내용은 센서에게 요구되는 이상적인 요구사항이며, 현실적으로는 모든 요구사항을 만족하는 센서는 거의 없음

| 요구사항 분류 | 설명 | |

|---|---|---|

| 감도 및 선택성 관련 | 높은 감도 및 선택성 | - 미세한 물리량 변화를 포착하여 데이터의 해상도를 높이기 위함(감도) - 여러 외부 자극 중 우리가 측정하고자 하는 특정 요소만을 정확히 골라내기 위함(선택성) - 선택성이 낮으면 노이즈가 섞여 데이터 신뢰도가 떨어짐 |

| 높은 신호 대 잡음비 | - 센서가 출력하는 신호가 주변의 전기적 잡음(Noise)보다 훨씬 커야만 AI나 제어기가 유의미한 정보를 읽을 수 있음 - SNR이 낮으면 데이터 전처리 과정이 복잡해지고 분석 오류가 발생할 확률이 높아짐 | |

| 응답 특성 및 동작 신뢰성 | 빠르고 예측 가능한 응답 | - 에지 컴퓨팅과 피지컬 AI에서는 실시간성이 생명 - 센서 반응이 느리면 제어 타이밍을 놓치게 됨 - 응답이 예측 가능(선형적)해야 별도의 복잡한 계산 없이도 물리량을 즉각 수치화할 수 있음 |

| 가역적인 동작 | - 측정 대상이 원래 상태로 돌아왔을 때 센서값도 정확히 초기 상태로 복귀해야 함 - 이력 현상(Hysteresis)이 심해 이전 측정값이 현재 값에 영향을 주면 연속적인 모니터링이 불가능해 짐 | |

| 안정적이어야 함 | - 시간이 지나도 센서의 특성이 변하지 않아야 함 - 출력이 시간에 따라 변하는 '드리프트(Drift)' 현상이 발생하면 시스템은 잘못된 데이터를 바탕으로 오작동할 수 있음 | |

| 물리적 및 경제적 요건 | 소형 | - 스마트 모빌리티나 웨어러블 기기 등 공간이 제한된 '에지 디바이스'에 탑재되기 위해서는 작고 가벼워야 함 |

| 저렴한 가격 | - 스마트 팩토리나 IoT망 구축 시 수백, 수천 개의 센서가 사용됨 - 대규모 시스템 확산을 위해서는 개당 단가가 경제적이어야 함 | |

| 유지보수 및 환경 적응성 | 환경 변화에 강해야 함 | - 산업 현장은 고온, 다습, 진동 등 열악한 경우가 많음 - 센서가 이러한 외부 환경 변화에 영향을 받지 않아야 외부 잡음 없이 순수한 측정 데이터만을 얻을 수 있음 |

| 손쉬운 교정 | - 모든 센서는 사용 전후로 영점을 맞추는 교정 과정이 필요함 - 이 과정이 복잡하면 유지보수 비용과 시간이 증가하여 운영 효율이 떨어짐 | |

| 기존 시스템에 영향을 주지 않고 지속적인 작동 가능 | - 센서가 측정을 위해 대상의 에너지를 너무 많이 뺏거나, 장착을 위해 시스템 구조를 크게 바꿔야 한다면 본래의 정확한 상태를 측정할 수 없게 됨 |

2. 센서 시스템의 구성 요소

2.1 기본 구성 요소

- 단일 센서 부품만으로는 기능을 수행하기 어려움

- 노이즈를 걸러내고 증폭하는 과정이 포함되어야 비로소 AI의 학습 등에 활용할 수 있는 ‘데이터’가 됨

- 일반적으로 다음과 같은 구성 요소를 포함함

| 구성요소 | 설명 | |

|---|---|---|

| 검출부 (Sensing Element) | 역할 | 측정 대상(온도, 압력, 빛 등)의 물리량 변화를 직접 느끼는 부분 |

| 동작 | 물리적, 화학적, 기계적 자극을 받아 그에 대응하는 전기적 특성(저항, 전압, 전하량 등) 변화를 일으킴 | |

| 예시 | 압력에 따라 저항이 변하는 압전 소자, 온도에 따라 전압이 발생하는 열전대 등 | |

| 신호 변환부 (Transducer/Interface) | 역할 | 검출부에서 발생한 전기적 특성 변화를 전압이나 전류와 같은 표준 전기 신호로 변환 |

| 중요성 | - 센서 소자 자체의 신호는 매우 미약하거나 시스템이 바로 읽을 수 없는 형태(예: 저항값 변화)인 경우가 많음 - 이를 처리 가능한 형태로 바꾸는 인터페이스 기술이 필수 | |

| 신호 처리부 (Signal Conditioning / AFE) | 역할 | 변환된 신호를 더 정밀하고 깨끗하게 다듬는 과정 |

| 주요기능 | - 증폭(Amplification): 아주 미세한 센서 신호를 처리 가능한 크기로 키움 - 필터링(Filtering): 데이터의 신뢰성을 떨어뜨리는 불필요한 노이즈(잡음) 제거 - 보정(Calibration): 센서 특유의 오차를 수정하여 정확도를 높임 | |

| 비고 | "신호 변환부 + 신호 처리부"를 묶어서 신호 변환부로 취급하기도 함 | |

| 출력부 및 외부 인터페이스 (Output & Communication) | 역할 | 최종 가공된 데이터를 외부 장치(아두이노, PC, 컨트롤러 등)로 전달 |

| 형태 | - 아날로그 출력: 연속적인 전압(0~5V 등) 형태로 출력 - 디지털 출력: AD 컨버터(ADC)를 거쳐 0과 1의 이진 데이터로 변환 후 I2C, SPI 등의 통신 방식으로 전달 |

2.2 시스템적 관점에서의 추가 요소

- 전문적인 시스템 구축을 위해서는 다음과 같은 요소들도 센서 시스템의 일부로 고려해야 함

- 전원 공급부 (Power Supply)

- 센서와 신호 처리 회로가 안정적으로 동작할 수 있도록 깨끗한 전력을 공급함

- 구동 장치 (Actuator)와의 연결

- 센서 시스템의 판단에 따라 실제 물리적 동작을 수행하는 장치(모터, 밸브 등)와의 연동이 포함됨

- 에지 노드 (Edge Node)

- 에지 컴퓨팅 환경에서는 센서 데이터를 실시간으로 분석하고 로컬에서 의사결정을 내리는 프로세싱 유닛이 시스템의 핵심 요소가 됨

- 전원 공급부 (Power Supply)

- 이러한 구성 요소들은 센서의 종류(물리, 화학, 환경 등)에 따라 내부 기계적 구조나 회로 방식이 달라지지만,

‘물리 현상을 데이터화한다’는 기본 원리는 동일하게 적용됨

3. 센서 선택 기준

3.1 기술적 판단 기준

- 응용 목적에 적합한 센서를 선택하고 이를 효율적으로 활용하는 것은 시스템의 신뢰성을 결정짓는 핵심 단계

센서를 선정할 때는 단순히 기능의 유무를 넘어, 데이터의 품질을 결정하는 정량적 지표를 검토해야 함

- 측정 범위 (Range) 및 선형성 (Linearity):

- 측정하고자 하는 물리량의 최소/최대 값이 센서의 작동 범위 내에 있어야 함

- 선형성(Linearity)이 확보되어야(입력 변화에 따른 출력 변화가 일정(직선형)해야)

- 별도의 복잡한 수학적 보정 없이도 입력값을 즉각 데이터화할 수 있어 연산 효율이 높아짐

- 분해능 (Resolution) 및 감도 (Sensitivity):

- 센서가 감지할 수 있는 최소 단위의 변화량을 확인해야 함

- 높은 감도는 미세한 변화를 포착하는 데 유리하지만, 외부 잡음에도 민감할 수 있으므로 목적에 맞는 균형이 필요함

- 정확도 (Accuracy) 및 정밀도 (Precision):

- 시스템이 현실 세계를 얼마나 세밀하고 정직하게 읽어내는지를 결정하는 요소

- 실제 값과 얼마나 일치하는지(정확도)? 반복 측정 시 얼마나 일정한 값(정밀도)을 내놓는지? 가 시스템의 신뢰도를 결정함

- 응답 속도 (Response Time):

- 물리적 변화가 발생한 후 전기적 신호로 출력되기까지의 지연 시간을 고려해야 함

- 자율주행이나 실시간 제어 시스템에서는 ‘빠르고 예측 가능한 응답’이 필수

- 촌각을 다투는 응용 분야에서는 센서의 응답 속도가 늦어질 경우 시스템 전체의 지연으로 이어져 사고를 유발할 수 있음

- 측정 범위 (Range) 및 선형성 (Linearity):

3.2 응용 목적별 환경 및 물리적 고려 사항

센서가 설치될 물리적 환경은 센서의 수명과 성능에 큰 영향을 미침

- 환경 적응성 (Immunity to Environment):

- 고온, 다습, 진동, 부식성 가스 등 열악한 산업 현장에서 견딜 수 있는 내구성을 갖추었는지 확인해야 함

- 센서가 설치될 현장은 고온, 고압, 습기 등 열악한 경우가 많으므로

- 이러한 환경 변화에 강해야 데이터 왜곡 없이 지속적인 작동이 가능함

- 소형화 및 패키징 (Compactness):

- 센서의 크기(Compact)와 무게, 기계적 구조가 시스템의 원래 동작에 영향을 주지 않아야 순수한 상태의 데이터를 측정할 수 있음

- 에지 디바이스나 웨어러블 기기에 탑재될 경우, 크기와 무게가 제한 요소가 됨

- 에너지 효율 (Power Consumption):

- 배터리로 구동되는 에지 디바이스의 경우 저전력 설계가 된 센서를 선택하여 지속적인 작동(Continuous operation)이 가능하도록 해야 함

- 환경 적응성 (Immunity to Environment):

3.3 인터페이스 및 시스템 통합 기준

- 센서와 제어 장치(PC, MCU) 간의 연결 편의성 또한 중요한 선택 기준

표준화된 인터페이스를 가진 센서를 사용하면 향후 시스템 업그레이드나 추가 센서 통합 시 비용과 시간을 획기적으로 줄일 수 있음

- 신호 인터페이스 (Interface Technology):

- 아날로그 출력(Voltage/Current) 방식인지, 디지털 통신(I2C, SPI, UART) 방식인지에 따라 회로 설계와 데이터 획득 방법이 달라짐

- 센서와 컴퓨터/전자장치를 연결하는 방법(Interface)이 호환되어야 노이즈 없는 고정밀 데이터 획득이 가능해짐

- 교정의 용이성 (Easy to Calibrate):

- 센서의 성능을 유지하기 위해 주기적인 영점 조절이나 교정이 필요함

- 이 과정이 단순할수록 유지보수 비용이 절감됨

- 현장에서 손쉬운 교정(Easy to calibrate)이 가능해야

- 센서의 노화나 환경 변화로 인한 오차를 적시에 수정하여 일관된 성능을 유지할 수 있음

- 안정성 및 가역성 (Stability & Reversibility):

- 시간이 지나도 특성이 변하지 않는 안정성

- 자극이 사라졌을 때 원래 상태로 정확히 복귀하는 가역성

- 안정성과 가역성이 확보되어야 연속적인 모니터링 분석이 가능함

- 신호 인터페이스 (Interface Technology):

3.4 경제적 및 운영적 판단 기준

초기 구입비뿐만 아니라 설치, 전처리 로직 개발, 유지보수 비용 등을 종합적으로 고려해야 운영 효율을 극대화할 수 있음 ➜ TCO(총 소유 비용) 절감

- 가격 경쟁력 (Inexpensive):

- 대규모 IoT 망이나 스마트 팩토리 구축 시 수많은 센서가 투입되므로,

- 성능 목표를 달성하는 범위 내에서 최적의 가격대를 선택해야 함

- 대규모 IoT 망이나 스마트 팩토리 구축 시 수많은 센서가 투입되므로,

- 데이터 가치 최적화:

- 목적에 비해 너무 고스펙인 센서는 비용 낭비를 초래하고, 저스펙인 센서는 데이터 가치를 떨어뜨리므로

- 최적의 가성비 지점을 찾는 것이 중요함

- 센서 자체에서 어느 정도의 신호 조정이나 필터링이 이루어지는지(데이터 전처리 요구량)에 따라 후속 데이터 분석 기법의 복잡도가 결정됨

- 목적에 비해 너무 고스펙인 센서는 비용 낭비를 초래하고, 저스펙인 센서는 데이터 가치를 떨어뜨리므로

- 가격 경쟁력 (Inexpensive):

- [요약] 선택 프로세스 가이드

- 목표 설정: 실시간 제어(응답 속도 중시)인가, 장기 데이터 분석(안정성 중시)인가?

- 환경 분석: 설치 장소의 온도, 습도, 전자기적 노이즈 수준은 어떠한가?

- 성능 매칭: 가장 경제적, 효율적으로 필요한 정밀도와 측정 범위를 충족할 수 있는가?

- 통합 검토: 기존 인터페이스 기술로 데이터 획득 및 전처리가 용이한가?

4. 센서 선정 체크리스트(예시)

4.1 스마트 팩토리 예방 정비 센서 선정 체크리스트

- 스마트 팩토리의 예방 정비(Predictive Maintenance)는 설비의 고장 징후를 사전에 포착하여 가동 중단(Downtime)을 최소화하는 것이 핵심

- 이를 위한 센서를 선정할 때 고려해야 할 실무적인 체크리스트 예시

- 기술적, 환경적, 통합적, 경제적 기준을 실제 공정 상황에 맞게 구체화한 것

[Phase 1] 기술적 성능 (데이터 신뢰성)

- 측정 대상의 물리량 결정: 진동(가속도), 온도, 전류, 소음 중 어떤 데이터가 고장 예측에 가장 지배적인가?

- 주파수 응답 범위: 회전체의 고속 진동을 잡기 위해 센서가 충분한 샘플링 속도(예: 진동 센서의 경우 수 kHz 이상)를 지원하는가?

- 분해능(Resolution): 설비의 미세한 마모나 초기 결함을 감지할 수 있을 만큼 정밀한가?

- 선형성 및 감도: 데이터 분석 시 복잡한 보정 없이도 신뢰할 수 있는 수치를 제공하는가?

[Phase 2] 환경 및 물리적 조건 (내구성)

- 작동 온도 범위: 공장 내 고온 설비 근처에서도 열 변형 없이 작동하는가?

- 방수/방진 등급(IP 등급): 절삭유, 먼지, 수분이 많은 환경에서 센서 내부가 보호되는가?

- 내진동 및 내충격성: 강한 진동이 발생하는 기계 본체에 장착해도 센서 자체가 파손되지 않는가?

- 설치 공간(Footprint): 좁은 기계 틈새나 복잡한 배선 사이에 장착 가능한 크기인가?

[Phase 3] 시스템 통합 및 통신 (호환성)

- 인터페이스 호환성: 현재 공장의 PLC나 에지 게이트웨이가 지원하는 통신 방식(예: IO-Link, 4-20mA, Modbus)인가?

- 배선 방식: 유선 연결이 유리한가, 아니면 배선이 어려운 곳을 위한 무선(Wi-Fi, LoRa) 방식이 필요한가?

- 교정 편의성: 현장에서 전문 장비 없이도 소프트웨어적으로 영점 조절(Calibration)이 가능한가?

- 연속 작동성: 설비 가동 중에 시스템에 영향을 주지 않고 지속적으로 데이터를 송출할 수 있는가?

[Phase 4] 경제성 및 운영 (가성비)

- 도입 단가: 수십 개에서 수백 개의 모터에 부착할 때 예산 범위를 초과하지 않는가?

- 전처리 로직 내장: 센서 자체에서 FFT(고속 푸리에 변환) 등의 연산을 처리하여 서버의 부하를 줄여주는 ‘스마트 센서’인가?

- 유지보수 주기: 센서 자체의 수명이나 교체 주기가 설비의 정기 점검 주기와 일치하는가?

4.2 예방 정비 주요 타겟별 권장 센서 조합

| 타겟 설비 | 주요 감지 항목 | 추천 센서 |

|---|---|---|

| 회전 모터 | 베어링 마모, 불균형 | 3축 진동 센서, 가속도계 |

| 변압기/배전반 | 과부하, 과열 | 비접촉 적외선 온도 센서(IR), 전류 센서 |

| 공압 시스템 | 에어 누설, 압력 저하 | 초음파 음향 센서, 압력 센서 |

| 절삭/가공 기계 | 공구 마모, 가공 부하 | 토크 센서, 전류 감시 센서 |