제조산업의 패러다임 변화

- 1. 변화의 시작: 4차 산업혁명

- 2. 제조업 혁신의 로드맵: Industry 4.0과 스마트팩토리의 등장

- 3. 경영의 총체적 혁신: DX (디지털 전환)

- 4. 미래 제조업의 지향점: Industry 5.0

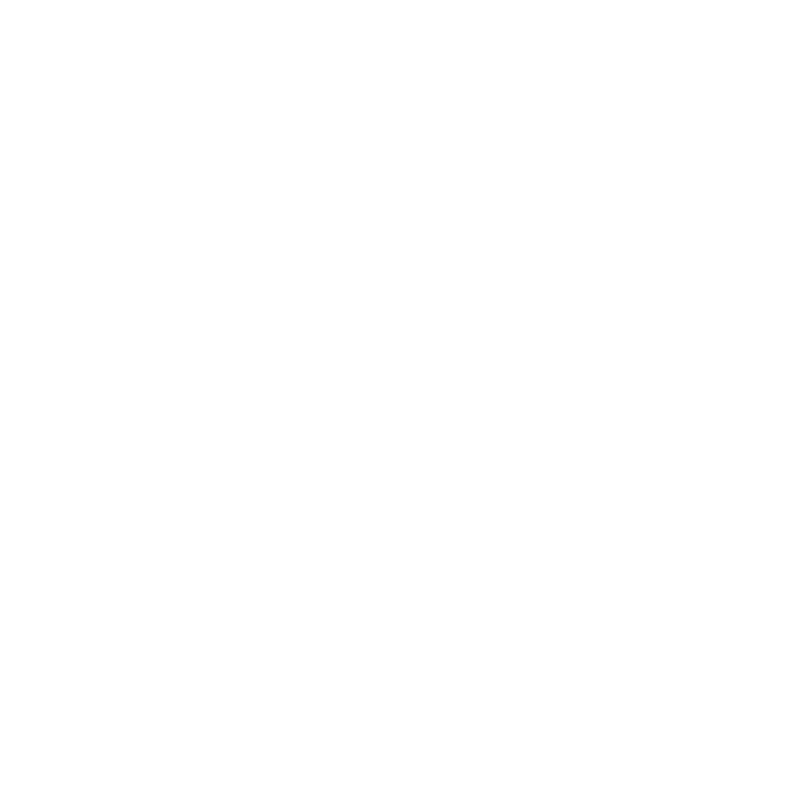

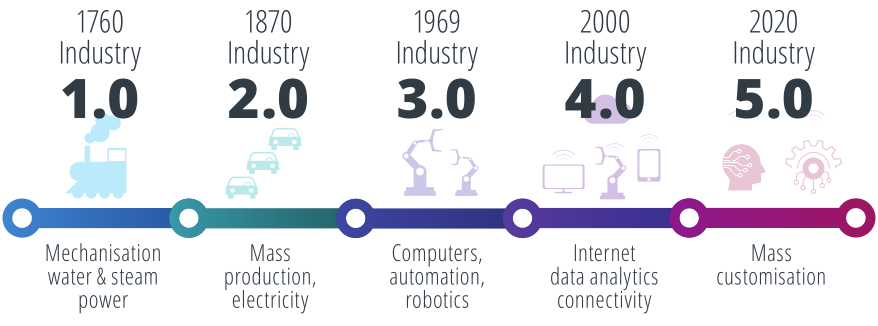

스마트팩토리는 산업혁명의 흐름과 궤를 같이하며 발전해 옴

참고: 아래의 내용 중, 산업활동의 영역에 대한 설명은 학문적으로 증명된 내용이 아니라, 산업영역의 확장을 설명하기 위한 강사 개인의 의견임

1. 변화의 시작: 4차 산업혁명

1.1 산업혁명의 단계에 따른 산업 환경의 변화

- 산업형명이 야기한 변화는 크게 산업활동의 기반 에너지의 변화와 산업활동의 대상 공간의 변화로 구분하여 생각할 수 있음

산업혁명 단계별 산업활동 영역의 변화

- 1차 산업혁명 (18세기 후반): 증기기관과 기계화

- 증기기관의 발명으로 기계가 사람과 동물을 대신하기 시작하며 생산성이 크게 향상된 시기

- 산업활동의 영역이 동력이 전달되는 기계, 설비의 범위로 확장되는 시기

- 2차 산업혁명 (19세기 말 ~ 20세기 초): 전기와 대량생산

- 전기가 동력원으로 사용되고, 컨베이어 벨트와 분업 시스템을 통해 포드 시스템과 같은 대량생산이 가능해진 시기

- 산업활동의 영역이 전기가 연결된 범위로 확장되는 시기

- 3차 산업혁명 (20세기 후반): 컴퓨터와 자동화

- 컴퓨터, 정보기술(IT), 로봇 등의 등장으로 생산 공정의 자동화가 시작됨(부분적인 자동화)

- 산업활동의 영역이 네트워크로 연결되는 가상의 공간까지 확장되는 시기

- Programmable Logic Controller(PLC)와 같은 자동화 기기들이 도입되며 효율성이 증대됨

- 공장 자동화(Factory Automation, FA)의 시대라고 할 수 있으나 이 시기에도 공정 간의 정보 공유는 제한적임

- 4차 산업혁명 (2010년대 이후): 스마트팩토리의 등장

- 빅데이터, 인공지능(AI), 사물인터넷(IoT), 클라우드 컴퓨팅 등의 정보기술을 기반으로 하는 초연결 혁명의 시기

- 산업활동의 영역이 네트워크로 연결된 가상 공간을 기반으로 데이터가 연결되는 초 연결공간까지 확장되는 시기

- 2011년 독일 하노버 산업박람회, Industry 4.0 용어 처음 사용 ➜ 본격적으로 스마트팩토리 개념에 주목하기 시작

- 공장 내 모든 기계와 장비가 서로 통신하고 데이터를 주고받으며,

- 스스로 학습하고 판단하여 생산 공정을 최적화하는 ‘지능형 공장’의 개념이 정립됨

- 사람이 일일이 조립하고 검사할 필요 없이 모든 과정이 자동으로 이루어지는 ‘똑똑한 공장’을 지향함

- 2016년 1월, 4차 산업혁명을 주제로 다보스 세계경제포럼(WEF) 개막 ➜ 4차 산업혁명 시대의 공식화

1.2 4차 산업혁명의 영향

- 제조산업에 미치는 영향

- 제조업은 4차 산업혁명의 가장 큰 영향을 받는 분야 중 하나

- 과거의 생산 방식으로는 급변하는 시장 요구와 기술 발전을 따라갈 수 없게 되면서 근본적인 혁신을 강요받게 됨

- 단순히 공장 자동화를 넘어선 ‘지능형 공장’의 필요성 대두

- 4차 산업혁명의 특징

- 초연결(Hyper-connectivity), 초지능(Hyper-intelligence), 그리고 모든 영역의 융합(Convergence)

- 물리적 세계, 디지털 세계, 생물학적 세계의 경계가 모호해지는 기술 융합의 시대

- 목표

- 사물 인터넷(IoT), 빅데이터, 인공지능(AI), 클라우드 컴퓨팅 등의 정보통신기술(ICT)을 생산 시스템에 접목하는 것이 목표

- 생산 공정 전체를 정보통신기술(ICT)로 연결하고 지능화하여 최적의 생산을 목표로 함

- 생산성, 효율성, 품질을 획기적으로 향상시키고, 시장 변화에 대한 유연한 대응 능력 확보 추구

- 궁극적으로 설계, 개발, 제조, 유통 물류 등 생산 전반의 혁신 추구

- 사물 인터넷(IoT), 빅데이터, 인공지능(AI), 클라우드 컴퓨팅 등의 정보통신기술(ICT)을 생산 시스템에 접목하는 것이 목표

- 확산

- 글로벌 시장의 확산 가속화

- 국내의 경우

- 2014년부터 스마트팩토리 시범사업 시작

- 2022년까지 약 3만 개의 중소기업을 스마트팩토리로 전환하는 사업 진행 등 활발히 확산 중

2. 제조업 혁신의 로드맵: Industry 4.0과 스마트팩토리의 등장

2.1 Industry 4.0

- 4차 산업혁명이 제조업 분야에 적용되는 구체적인 전략적 비전

- 생산 공정 전반을 정보통신기술(ICT)로 연결하고 지능화하여 효율성을 극대화하는 것을 목표로 함

- Industry 4.0의 핵심은 스마트팩토리(Smart Factory)의 구현

- 생산성 향상, 비용 절감, 품질 혁신, 맞춤형 생산 등 기업의 전반적인 경쟁력 강화에 초점

2.2 주요 기술과의 연관성

- IoT/IIoT & 통신기술(5G/6G)

- Industry 4.0은 공장 내 모든 설비, 제품, 시스템을 IoT(사물인터넷)로 연결하고,

- 5G/6G와 같은 초고속, 초저지연 통신기술을 통해

- 데이터를 실시간으로 주고받는 초연결성을 기반으로 함

- 이는 데이터 수집의 근간을 이룸

- 클라우드 컴퓨팅

- 방대한 데이터를 저장하고 공유하며,

- 다양한 응용 프로그램에 접근할 수 있는 유연한 환경 제공

- 빅데이터 & AI

- 수집된 방대한 데이터(빅데이터)는

- AI(인공지능)의 학습 재료가 되어

- 생산 최적화, 불량 예측, 설비 예지 보전 등 초지능적인 판단을 가능하게 함

- AI는 스마트팩토리의 ‘두뇌’ 역할을 하며 지능형 의사결정 수행

- CPS (사이버 물리 시스템) & 디지털 트윈

- CPS(사이버 물리 시스템)

- 물리적 생산 시스템(Physical System)과 컴퓨팅 시스템(Cyber System)이 긴밀하게 연결되어

- 실시간으로 상호작용하며 자율적으로 제어되는 시스템

- Industry 4.0의 핵심 아키텍처

- 디지털 트윈

- CPS의 구체적인 구현체

- 현실 공장의 디지털 복제본을 만들어 가상 시뮬레이션과 최적화를 가능하게 함

- CPS(사이버 물리 시스템)

- 로봇 및 자동화

- 사람의 개입 없이 물리적인 작업 수행

- 전통적인 자동화를 넘어 AI와 연계

- 생산의 유연성과 효율성을 극대화

스마트팩토리의 주요 기술 간의 연관성

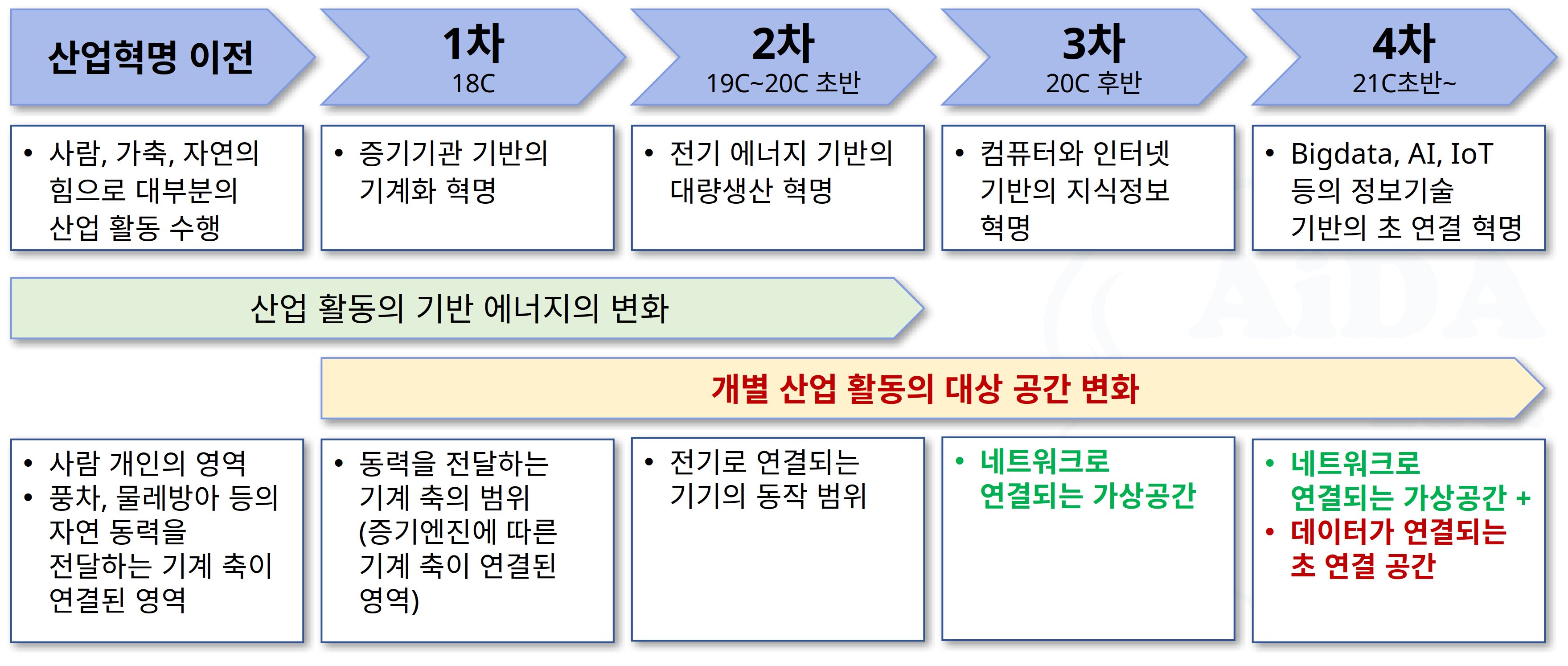

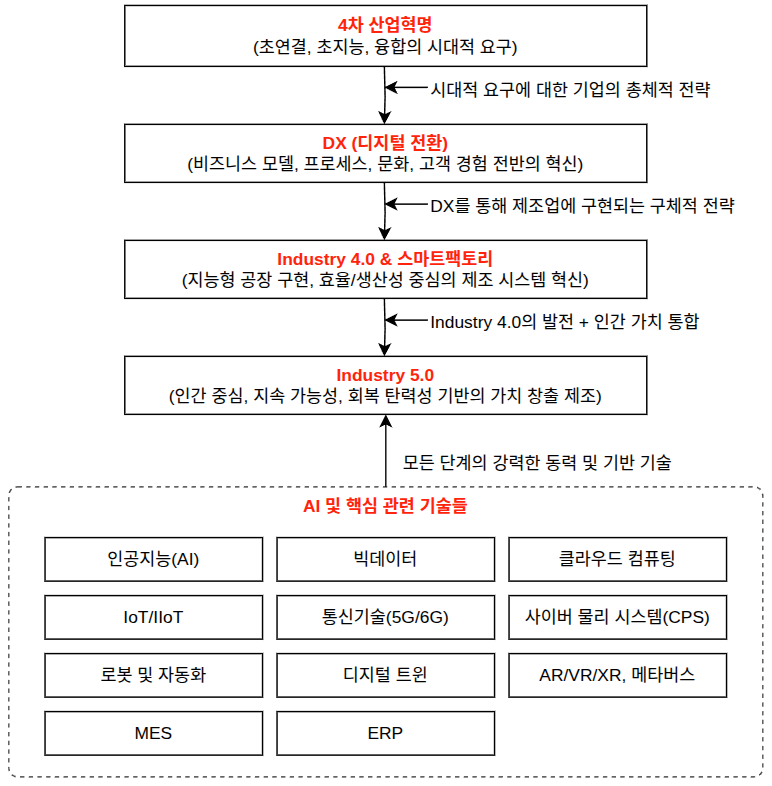

3. 경영의 총체적 혁신: DX (디지털 전환)

3.1 DX(Digital Transformation, 디지털 전환)

- Industry 4.0이 제조업의 ‘생산 시스템’에 대한 기술적 로드맵이라면

- DX는 이를 통해 달성하고자 하는 기업의 ‘전사적인 비즈니스 모델 및 운영 방식 혁신’을 의미

- 단순히 스마트팩토리를 구축하는 것을 넘어,

- 기업의 가치 사슬 전반(연구개발, 생산, 물류, 마케팅, 영업, 서비스)과 조직 문화, 고객 경험까지

- 디지털 기술을 활용하여 근본적으로 변화시키는 전략

3.2 Industry 4.0과의 관계

- 스마트팩토리: 제조업 DX의 핵심적인 한 부분이자 가장 성공적인 구현 사례

- Industry 4.0을 통해 구축된 스마트팩토리에서 생산되는 데이터와 효율성은 DX 전략의 중요한 자산

- DX는 이 자산을 활용하여 새로운 비즈니스 모델을 창출하고, 고객에게 새로운 가치를 제공하는 데 집중

3.3 AI 및 관련 기술의 역할

- 인공지능(AI)

- 고객 데이터 분석을 통한

- 맞춤형 마케팅, 공급망 예측 최적화, 신제품 개발 가속화 등

- DX의 전 영역에서 의사결정과 자동화를 지원

- 클라우드 컴퓨팅

- DX를 위한 유연하고 확장 가능한 IT 인프라 제공

- 메타버스, AR/VR/XR

- 고객과의 새로운 상호작용 방식이나 몰입형 협업/교육 환경을 제공함으로써 DX를 확장

4. 미래 제조업의 지향점: Industry 5.0

4.1 Industry 5.0

- 등장

- 2015년, ‘Industry 5.0’의 개념 등장 (마이클 라다, Michael Rada)

- 제4차 산업혁명의 자동화와 효율성 중심에서 벗어나 인간 중심적 가치, 지속가능성, 복원력을 핵심으로 하는 새로운 산업 혁명 패러다임

- 2015년, ‘Industry 5.0’의 개념 등장 (마이클 라다, Michael Rada)

- 개념

- Industry 4.0의 효율성, 생산성 중심의 한계를 극복하고

- 인간 중심(Human-Centric), 지속 가능성(Sustainability), 회복 탄력성(Resilience)의 가치를 제조업에 접목하려는 패러다임

- 4차 산업혁명과 DX를 기반으로 하되, 인간과 AI/로봇이 협업하는 ‘휴먼-인더-루프(Human-in-the-Loop)’ 시스템을 강조

- 지향점

- 인공지능(AI), 사물인터넷(IoT), 로봇공학 등의 첨단 기술을 활용하여

- 인간과 기계가 협력하며,

- 인간의 창의성과 문제 해결 능력을 강화하고

- 환경적 책임을 다하는 산업 시스템

- 기술 중심의 4차 산업혁명을 넘어 ‘인간 중심(Human-Centric)’의 가치를 더 중요하게 생각하는 방향으로 진화

- 로봇이 단순히 인간을 대체하는 것이 아니라,

- 인간의 역량을 강화하고, 지속 가능하며, 유연한 생산 환경을 구축하는 데 초점을 맞추고 있음

- 주요 기술과의 연관성:

- AI 및 로봇 공학

- Industry 5.0에서는 AI와 로봇이 인간의 일을 대체하는 것이 아니라,

- 인간의 역량을 강화하고 위험하고 반복적인 작업을 대신하며

- 고부가가치 창출에 기여하는 방향으로 진화

- 협동 로봇(Cobots)이 대표적인 예

- DX의 확장

- DX가 추구하는 가치(고객 경험, 조직 문화 등)를 생산 현장에도 더 깊이 적용

- 작업자의 만족도와 안전을 높이고,

- 나아가 환경 문제 해결과 같은 사회적 가치까지 고려하는 방향으로 DX를 확장

- AI 및 로봇 공학

- 목표

- 생산성뿐만 아니라 작업자의 삶의 질 향상, 친환경 생산, 예측 불가능한 외부 충격에 강한 유연한 생산 시스템 구축

- 이를 통해 더 나은 사회를 만들고 기업의 지속 가능한 성장을 도모함

제조산업의 패러다임 변화

(그림출처: 아이다랩(AiDALab))

- 4차 산업혁명이 도래하면서 제조업은 DX라는 총체적인 혁신 전략을 통해 Industry 4.0을 구현하고 스마트팩토리를 건설하고 있음

- 이 과정에서 AI와 빅데이터, IoT, 클라우드, CPS, 디지털 트윈 등 수많은 첨단 기술들이 유기적으로 결합되어 지능형 생산 환경을 만들고 있음

- 이러한 기술적, 효율적 발전을 기반으로 인간의 가치를 최우선에 두는 Industry 5.0 시대로 진화하며 지속 가능한 미래 제조업을 향해 나아가고 있음

(자료출처: nickel vol.35 no.2 summer 2020 https://nickelinstitute.org/media/8d876bb19cf7012/nickelvol35no2summer2020_eng_fb-4.pdf)

4.2 스마트팩토리의 현재

- AI 기반 자율 제조의 확산

- 인공지능 기술은 현재의 스마트팩토리의 핵심 요소

- 생산 공정을 최적화하고, 품질을 관리하며, 설비 고장을 예측하는 등 스스로 판단하고 제어하는 ‘지능화’ 단계에 도달함

- 특히 머신러닝을 통한 불량 예측 및 자율 제어 시스템이 널리 도입되고 있음

- 로봇 기술의 혁신과 상용화

- 휴머노이드 로봇의 부상

- 로봇은 인간의 행동을 모방하고 지도학습을 통해 작업 수행 능력을 스스로 향상시키며

- 복잡한 작업도 90% 이상의 정확도로 수행 가능

- 특히 로봇의 가격이 획기적으로 낮아지면서 상용화가 가속화되고 있음

- 휴머노이드 로봇의 부상

- 초연결성의 강화

- 공장 내 모든 기기와 설비, 시스템이 네트워크로 연결되어 실시간으로 정보를 주고받는 ‘초연결성’의 강화가 진행 중

- 사물인터넷(IoT)과 클라우드 컴퓨팅을 기반으로 한 데이터 수집 및 분석 고도화가 진행중

- 지속가능성 중시

- 단순한 생산성 향상을 넘어 에너지 효율 증대와 자원 낭비 최소화를 통한 지속 가능한 생산 체계 구축에 관심 집중

- 특히 탄소중립형 스마트팩토리와 같은 환경 친화적 모델 주목

- 정부 지원 확대

- 정부는 스마트팩토리 확산을 위한 지원을 지속적으로 확대하고 있음

- 2025년도 스마트제조혁신 지원사업 통합 공고 등 ➜ 다양한 기업들이 스마트팩토리 구축에 참여할 수 있는 기회 제공

- 또한 탄소중립형 스마트팩토리와 같은 특화된 지원 사업도 진행 중

- 정부는 스마트팩토리 확산을 위한 지원을 지속적으로 확대하고 있음