스마트팩토리의 핵심 구성 요소 및 기술

1. 스마트팩토리의 단계별 구분

- 구축시스템 스마트화 수준

- 스마트팩토리의 ICT 기술의 활용 정도 및 역량 등에 따라 5단계로 구분

- ( ICT 미적용 ) – 기초 – 중간1 – 중간2 – 고도

- 기업의 종합적인 스마트 역량을 측정하여 ‘기업제조혁신역량 수준(Level 1 ~ 5)’으로 구분하는 것과 연관됨

- 스마트팩토리의 ICT 기술의 활용 정도 및 역량 등에 따라 5단계로 구분

단계별로 본 스마트팩토리

| 구분 | 현장자동화 | 공장운영 | 기업자원관리 | 제품개발 | 공급사슬관리 |

|---|---|---|---|---|---|

| 고도 | IoT/IoS 기반의 CPS화 | 인터넷 공간 상의 비즈니스 CPS 네트워크 협업 | |||

| IoT/IoS화 | IoT/IoS (모듈)화 빅데이터 기반의 진단 및 운영 | ||||

| 중간 2 | 설비제어 자동화 | 설비제어 자동화 | 실시간 공정제어 | 시뮬레이션과 일괄 프로세스 자동화 | 다품종 개발 협업 |

| 중간 1 | 설비데이터 자동집계 | 설비데이터 자동집계 | 실시간 의사결정 | 기술 정보 생성 자동화와 협업 | 다품종 생산 협업 |

| 기초 | 실적집계 자동화 | 실적집계 자동화 | 공정물류 관리(POP) | 서버를 통한 기술/납기 관리 | 단일 모기업 의존 |

| ICT 미적용 | 수작업 | 수작업 | 수작업 | 수작업 | 전화와 이메일 협업 |

- 언론매체에서 다루는 기사와 달리 현재 대다수의 중소기업들은 ICT 미적용~기초 수준을 벗어나지 못하고 있음

- 많은 중소기업이 비교적 적은 비용으로 쉽게 시작할 수 있는 기초 단계를 구축 중

- 기초 단계라 해도 실시간 만들어지는 제품을 바로 집계해 관리할 수 있고, 자재 이력관리(lot-tracking)까지 가능한 수준이며, 그것만으로도 기대 이상의 성과에 만족하고 있음

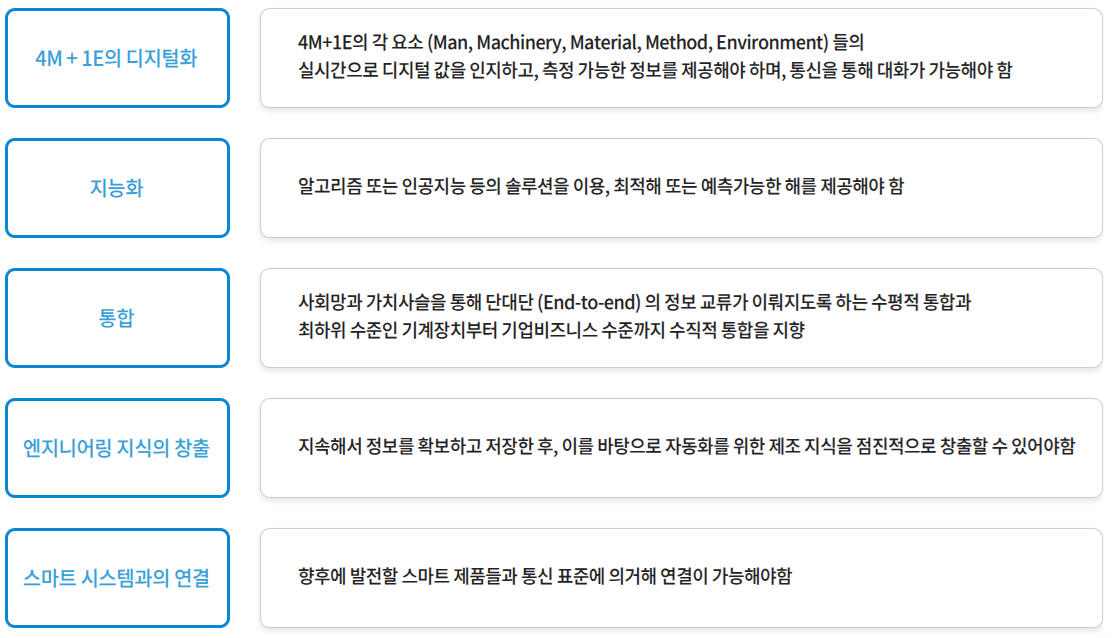

2. 스마트팩토리의 5대요건

- 스마트팩토리를 구성하고 수준 별로 발전시킴에 있어서 꼭 필요한 다섯 가지 조건

스마트팩토리의 5대 요건

(자료출처: 스마트제조혁신추진단 https://www.smart-factory.kr/usr/pr/sf/ma/smrtFctryIntrcn)

- 4M (생산의 4요소): Man, Machinery, Material, Method

- Man (인적 요소): 작업자 또는 인력

- Machinery (설비적 요소): 기계 또는 설비

- Material (재료적 요소): 원자재 또는 재료

- Method (방법적 요소): 작업방법 또는 작업방식

- 1E: Environment(환경)

3. 스마트팩토리의 핵심 기술과 활용 영역

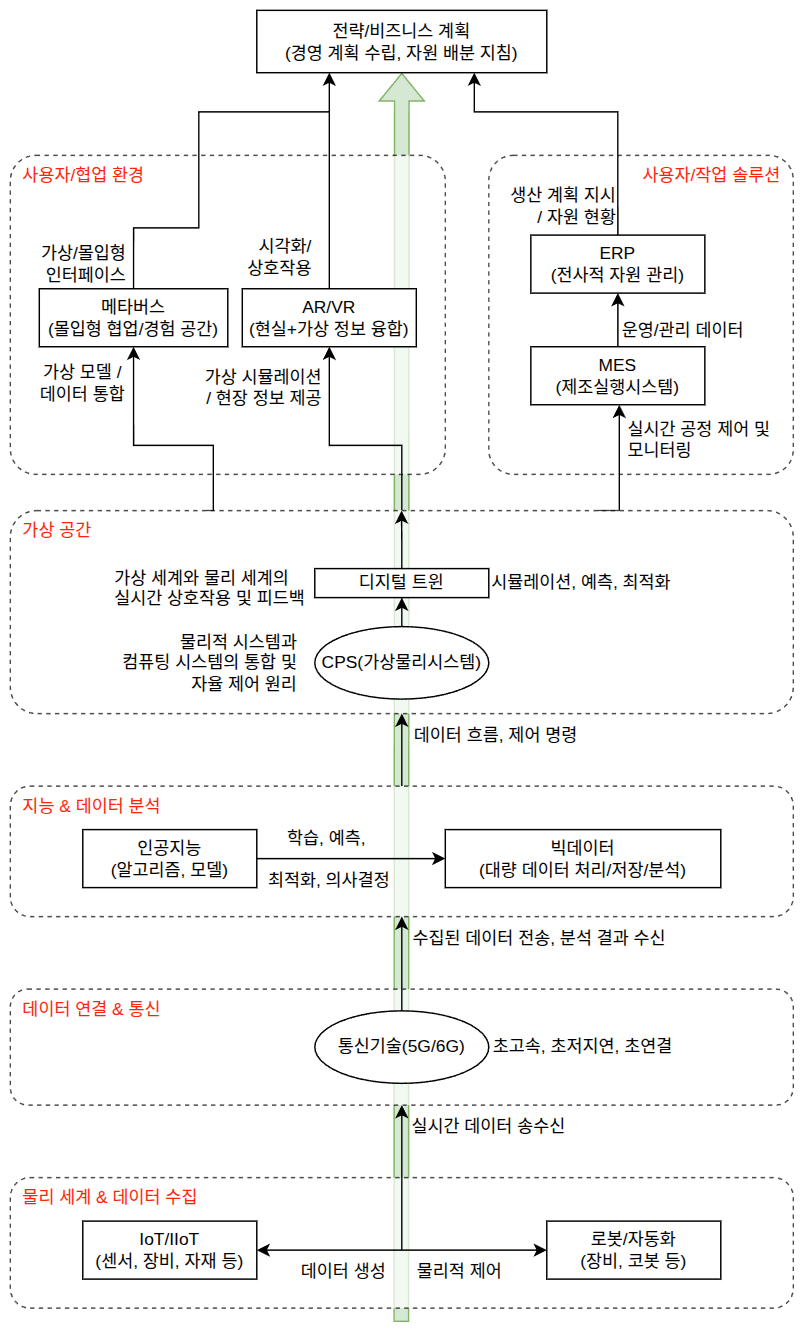

- 스마트팩토리는 다양한 첨단 기술들이 유기적으로 결합되어 구현됨

- 스마트팩토리의 주요 기술과 구성 요소는 다양하지만 그 핵심은 데이터임

- 각 기업이 자사에 적합한 스마트팩토리를 설계, 구축하기 위해서는 자사의 모든 업무 프로세스가 어떻게 연결되어 있으며, 그 프로세스에서 데이터가 어디로 이동/전달되고, 어떻게 사용되는지를 정확하게 이해할 필요가 있음

- 그러나 이 부분을 간과하고 추진하는 스마트팩토리 구축 사업이 대부분이며, 도입 실패의 주요 원인이 되고 있음

3.1 데이터 수집 및 연결

- 스마트팩토리의 ‘감각’과 ‘신경망’ 역할을 하며, 현장의 모든 정보를 실시간으로 감지하고 전달하는 핵심 기반

3.1.1 사물 인터넷

- 기술 설명

- 사물인터넷(IoT; Internet of Things)

- 인터넷을 기반으로 시간, 장소, 사물 제약 없이 모든 사물이 연결되어 사람과 사물, 사물과 사물간의 정보를 소통하는 지능형 기술 및 서비스

- 산업용 사물인터넷(IIoT; Industrial Internet of Things)

- 사물인터넷(IoT)의 산업용 버전

- IoT와 같이 사물에 센서를 부착해 실시간으로 데이터를 인터넷으로 주고받는 기술은 같으나, 산업용 목적에 중심을 두어 IoT보다 센서의 응답성이 뛰어남

- 제조 환경에 특화되어 고정밀, 고신뢰성 데이터를 수집하는 데 중점을 둠

- 사물인터넷(IoT; Internet of Things)

- 스마트팩토리 내 역할

- 생산 현장의 ‘눈’과 ‘귀’가 되어 을 끊임없이 수집

- 생산 설비, 센서, 액추에이터, 태그, 로봇 등 통해 공장 내의 모든 물리적 장치들이 네트워크에 연결되어

- 모든 설비의 상태, 생산량, 품질 데이터, 자재, 제품, 작업 환경 등 다양한 데이터를 실시간으로 수집하고 각 설비에 전송(정보교환)

- 여기에서는 특히 서버를 대상으로 하지만 원칙적으로는 모든 장비간 통신을 수행할 수 있음

- 스마트팩토리의 모든 지능화와 최적화의 기반 제공

- 단순히 데이터를 수집하는 것을 넘어, 설비의 상태를 모니터링하고 필요한 경우 원격으로 제어하는 기능을 포함함

- 활용 영역

- 설비 상태 실시간 모니터링

- 생산량 자동 집계

- 환경 센싱(온도, 습도 등)

- 물류 자재 위치 추적

- 원격 설비 제어 및 진단 등

3.1.2 클라우드 컴퓨팅

- 기술 설명

- 클라우드 컴퓨팅(Cloud Computing)

- 인터넷(클라우드)을 통해 서버, 스토리지(저장 공간), 데이터베이스, 네트워크, 소프트웨어, 분석 기능 등 컴퓨팅 서비스를 제공하는 온디맨드(on-demand) 방식의 서비스

- 소프트웨어와 데이터를 인터넷과 연결된 중앙 컴퓨터에 저장해 인터넷에 접속하기만 하면 언제 어디서든 필요한 데이터를 이용할 수 있음

- 물리적 서버 구축 없이 필요한 만큼 자원을 유연하게 확장하고 사용할 수 있게 함

- 직접 인프라를 구축할 필요 없이 필요한 만큼 사용하고, 사용한 만큼의 비용만 지불하는 시스템

- 에지 컴퓨팅

- 클라우드 컴퓨팅과 반대의 입장에서 작동하는 컴퓨팅 기술

- 중앙 집중 서버가 모든 데이터를 처리하는 클라우드 컴퓨팅과 다르게 분산된 소형 서버를 통해 실시간으로 처리함

- 데이터 처리 시간 단축, 인터넷 대역폭 사용량 감소 효과

- 스마트팩토리 내 역할

- IoT를 통해 공장에서 생성되는 방대한 데이터를 수집/저장하고,

- 분석을 위한 컴퓨팅 자원(서버, 데이터베이스, 소프트웨어)을 인터넷을 통해 제공

- 전 세계 어디서든 접근하여 분석할 수 있는 유연하고 확장 가능한 환경 제공

- 스마트팩토리의 글로벌 통합 및 협업을 가능하게 함

- 활용 영역

- 방대한 생산 데이터 저장 및 관리

- AI/빅데이터 분석을 위한 플랫폼 제공

- 전사적/글로벌 생산 시스템 통합 및 연동

- 원격 협업 및 접근성 확보

- 소프트웨어 및 애플리케이션 배포 등

3.1.3 통신 기술 (5G/6G 등)

- 기술 설명

- 초고속, 초저지연, 초연결 네트워크를 통해 IoT 장치에서 수집된 대용량 데이터를 실시간으로 안정적으로 전송하고

- 로봇이나 자율주행 설비를 정밀하게 제어할 수 있도록 지원하는 핵심 인프라

- 스마트팩토리 내 역할

- 초고속·초저지연 연결성 제공 및 무선 기반 유연한 생산 환경 구축

- 산업용 IoT(IIoT) 기기의 대규모 연결 지원

- 활용 영역

- 무선 기반 실시간 설비 제어

- 자율 이동 로봇 및 AGV(무인 운반차) 통신

- 대용량 센서 데이터 고속 전송

- 엣지 컴퓨팅과의 연계 강화 등

3.2 데이터 분석 및 활용

3.2.1 빅데이터

- 기술 설명

- 기존 데이터베이스 관리 도구로는 수집, 저장, 관리, 분석하기 어려운 방대한 양의 정형 또는 비정형 데이터

- ‘크기(Volume)’, ‘다양성(Variety)’, ‘속도(Velocity)’, ‘정확성(Veracity)’, ‘가치(Value)’의 5V 특성을 가짐

- 예전에는 ‘크기(Volume)’, ‘다양성(Variety)’, ‘속도(Velocity)’의 3V만을 가리켰으나 점차 확장됨

- 스마트팩토리 내 역할

- IoT를 통해 공장에서 쏟아져 나오는 대량의 정형/비정형 데이터를 저장, 처리, 분석

- 단순한 데이터 축적을 넘어 데이터 속의 패턴, 트렌드, 상관관계를 파악하여 숨겨진 가치를 추출

- 생산성 향상, 불량 예측, 효율성 증대를 위한 중요한 자원이 됨

- 활용 영역

- 생산 현황 및 이력 분석

- 품질 문제 원인 분석

- 고객 수요 예측

- 시장 트렌드 분석

- 설비 성능 지표 분석 등

3.2.2 인공지능

- 기술 설명

- 인공지능(AI; Artificial Intelligence)

- 인간의 학습 능력, 추론 능력, 지각 능력, 언어 이해 능력 등을 컴퓨터 프로그램으로 구현하는 기술

- 머신러닝(ML; Machine Learning)

- 인공지능의 한 분야

- 데이터로부터 학습하여 예측이나 의사결정을 수행하는 알고리즘을 개발하는 기술 및 그 과정

- 인공지능(AI; Artificial Intelligence)

- 스마트팩토리 내 역할

- 수집된 빅데이터를 기반으로 스스로 패턴을 학습하여 지능적인 판단과 예측을 수행

- 이를 통해 설비 고장 예측, 품질 검사, 생산 공정 최적화, 로봇 제어 등 다양한 지능형 판단과 자율적인 작업을 가능하게 함

- 규칙 기반이 아닌 데이터 기반으로 최적의 솔루션 도출

- 활용 영역

- 생산 공정 최적화(생산량, 속도)

- 불량 예측 및 품질 검사 자동화

- 설비 예지 보전(고장 예측 및 수리 시점 제안)

- 자율 제어 시스템 구축

- 에너지 관리 최적화

- 공급망 최적화

3.3 자동화 및 제어

3.3.1 ERP

- 기술 설명

- 전사적 자원 관리 (Enterprise Resource Planning)

- 기업 내 모든 인적, 물적 자원, 그리고 재무, 인사, 생산, 구매, 판매, 재고 등 핵심 비즈니스 프로세스 전반을 통합적으로 관리하여 경영의 효율화를 도모하는 시스템

- 각 부서에서 발생하는 데이터를 하나의 통합된 데이터베이스에서 관리

- 기업 활동 전반에 대한 통합된 시야와 단일 데이터 소스를 제공

- 전사적 자원 관리 (Enterprise Resource Planning)

- 스마트팩토리 내 역할

- 공장 운영을 위한 최상위 전략 및 계획 수립 시스템으로서 경영 활동의 효율성을 극대화하기 위한 핵심적인 역할 수행

- MES(제조실행시스템)의 상위 시스템

- MES로부터 생산 실적을 받아 전사적인 경영 전략 수립에 활용

- MES로부터 실시간 생산 데이터를 받아 전체적인 생산 현황을 파악

- 이를 기반으로 생산 계획, 자재 수급, 재무, 인력 운영 등 전사적인 자원을 최적화하여 관리

- MES가 공장현장의 ‘실행’을 담당한다면, ERP는 기업전체의 ‘계획’과 ‘전략’을 지원하며 스마트팩토리의 통합적인 운영 효율성을 극대화하는 역할

- 활용 영역

- 전사적인 경영 계획 수립

- 재무/회계 관리

- 구매/영업 관리

- 재고 관리 최적화

- 인사 관리

- 생산 계획(Master Production Schedule) 수립 및 조정 등

3.3.2 MES

- 기술 설명

- 제조실행시스템 (Manufacturing Execution Systems)

- 제조업체가 제조 작업을 보다 효율적으로 관리할 수 있도록 지원하는 소프트웨어 애플리케이션

- 주문부터 완제품 생산까지 생산과 관련된 모든 과정을 최적화하기 위한 정보를 전달하는 시스템

- 생산 현장에서 작업 지시, 설비 상태, 품질 정보, 자재 제공, 생산 진행 상황 등을 실시간으로 수집하여 생산 활동을 실행하고 제어

- 생산 계획에 따라 작업 지시, 공정 관리, 품질 관리, 설비 관리, 인력 관리 등을 수행

- 조기 경보 및 의사 결정을 위한 정보를 제공

- 제조실행시스템 (Manufacturing Execution Systems)

- 스마트팩토리 내 역할

- 생산 현장의 ‘실행과 통제’를 담당하는 핵심적인 역할

- 상위 시스템인 ERP에 현장 정보를 실시간으로 제공하여 최적의 ERP 활용을 지원

- 생산 공정 관리에서 사전 품질 관리, 효율적인 재고 파악 및 추적 관리를 통해 생산성 향상과 공정 개선 효과 추구

- 활용 영역

- 실시간 생산 현황 파악

- 작업 지시 및 추적

- 생산 공정 모니터링 및 제어

- 품질 데이터 관리 및 이력 추적

- 설비 가동 상태 관리

- 작업자 생산성 관리 등

3.3.3 로봇공학 / 자동화

- 기술 설명

- 용어: 로봇공학(Robotics)/자동화(Automation)

- 인간의 작업을 대신하거나 보조하는 로봇을 설계, 제조, 운용하는 기술 및

- 기계가 자동으로 작업을 수행하도록 하는 기술

- 스마트팩토리 내 역할

- 반복적이고 위험한 작업, 정밀함이 요구되는 작업을 사람 대신 수행하여 생산성, 정밀도, 안전성을 향상시킴

- 최근에는 인간과 협력하는 ‘협동 로봇(코봇)’이 더욱 중요해지고 있음

- 활용 영역

- 조립/용접/도색 등 생산 공정 자동화

- 자재 운반 및 물류 자동화

- 품질 검사 및 포장 자동화

- 위험하거나 비위생적인 작업 대체 등

3.4 가시화 및 협업

디지털 트윈, 가상물리 시스템 등은 가시화 및 협업 뿐만아니라 자동화 및 제어를 위한 기술로도 사용됨

3.4.1 디지털 트윈

- 기술 설명

- 물리적인 사물이나 시스템(예: 공장, 제품, 프로세스)을 가상 공간에 동일하게 복제하여 만들어낸 쌍둥이 모델을 의미

- 현실의 데이터를 실시간으로 반영하여, 현실의 물리적 공장, 설비, 제품, 또는 프로세스를 가상 공간에 동일하게 구현함

- 스마트팩토리 내 역할

- 현실과 가상 공간의 실시간 연동을 통해 수집된 데이터로 실체와의 차이를 보정한 디지털 복제를 통해 기계 및 장비의 성능, 효율, 수명 등의 정확한 상태 진단 및 예측 등을 지원함

- 실제 공장의 현재 상태를 가상에서 모니터링하고, 다양한 시뮬레이션을 통해 생산 효율을 예측하거나, 문제점을 사전에 발견하여 해결하며, 최적의 공정을 설계하는 데 활용

- 활용 영역

- 실제 생산 전 가상 시운전 및 테스트

- 공정 시뮬레이션 및 최적화

- 설비 고장 예측 및 원격 진단

- 신제품 개발 및 설계 검토

- 가상 교육 및 훈련 환경 제공 등

3.4.2 가상물리 시스템

- 기술 설명

- Cyber-Physical Systems (CPS)

- 실제 공장에서 사용하는 시스템과 사이버공간의 시스템을 실시간 통합하는 기술

- 새로운 프로젝트의 테스트를 위해 현재 생산 중인 공정을 멈출 수는 없으니 이런 어려움을 사이버 공간으로 가져가는 것

- 미래의 스마트팩토리는 전면적인 CPS 도입이 필수

- 스마트팩토리 내 역할

- 제품 개발을 위한 시뮬레이션

- 자율, 능동적인 제품 설계

- 사이버 공간에서의 제품 생산 제어 등을 위한 시뮬레이션

- 운영 최적화

- 활용 영역

- 디지털 트윈, 메타버스 구현, VR/AR/XR 지원 등을 위한 기반 인프라

3.4.3 AR/VR 기술

- 기술 설명

- 증강현실(AR): 현실 환경 위에 가상 정보를 겹쳐 보여줌

- 가상현실(VR): 사용자에게 완전히 몰입적인 가상 환경 제공

- 활용 영역

- 가상현실(VR)

- 몰입형 작업자 교육 및 훈련

- 가상 공장 투어 및 설계 검토

- 증강현실(AR)

- 설비 유지보수 가이드(작업자에게 필요한 정보/절차를 실제 설비 위에 표시)

- 원격 전문가 지원

- 제품 조립 가이드 등

- 가상현실(VR)

3.4.4 메타버스

- 기술 설명

- 현실 세계를 대리하는 아바타를 통해 일상 활동과 경제생활을 영위하는 3D 기반의 몰입형 가상 공간

- 현실과 분리된 별개의 공간이라기보다는 현실과 가상이 혼합되어 다양한 활동을 할 수 있는 확장된 디지털 공간이라고 볼 수 있음

- 가상현실(VR), 증강현실(AR), 혼합현실(MR) 등을 아우르는 확장현실(XR) 기술을 기반으로 몰입감 있고 상호작용적인 경험을 제공

- 스마트팩토리 내 역할

- 초실감형 원격 제어 및 모니터링

- 몰입형 교육 및 훈련

- 협업 및 설계 효율 증대

- 가상 시운전 및 테스트

- 새로운 비즈니스 모델 창출

- 디지털 트윈과 결합되어 스마트팩토리에 대한 초실감형 접근을 제공

- 활용 영역

- 원격지에 있는 관계자들의 가상 공장 회의 및 협업

- 아바타를 통한 실감형 원격 제어 및 모니터링

- 글로벌 팀을 위한 가상 설계 검토 공간

- 몰입형 교육 및 훈련 프로그램 제공 등

- 메타버스는 매우 현실적이며 실용적인 미래지향의 가능성을 가지고 있으나 현재는 업계의 잘못된 인식에 의해 단순한 3D 캐릭터 채팅 플랫폼 수준으로 전락했다고 할 수 있음.

- 원래의 메타버스의 개념은 인공지능, 로봇 및 자동화, 디지털 트윈 등 스마트팩토리의 주요 기술영역을 모두 포괄할 수 있는 기술이었으며, 현재 추진 중인 스마트팩토리, 스마트시티를 뛰어넘는 환경을 만들어 줄 수도 있는 기술임.

스마트팩토리의 구성요소 및 기술 연관도

자료출처: 아이다랩(AiDALab)

4. 스마트팩토리의 구성 솔루션

4.1 ERP

- 전사적 자원관리 (Enterprise Resource Planning)

- 기업의 자금, 회계, 구매, 생산, 판매 등 경영 흐름을 한 눈에 파악할 수 있도록 관리해 주는 시스템

- 목적: 업무 프로세스의 운영 및 개선

- 실시간으로 기업 전반의 경영 상태를 확인하고 공유하여 빠르고 투명한 업무 처리가 가능함

4.2 MRP

- 자재소요량 계획 (Material Requirement Planning)

- 제품(특히 조립제품)을 생산함에 있어서 부품(자재)이 투입될 시점과 투입되는 양을 관리하기 위한 계획 또는 시스템

- 목적: 재고 부족 방지, 공급능력 향상

4.3 MES

- 제조실행 시스템 (Manufacturing Execution System)

- 제조 상황에 대한 실시간 모니터링 및 제어 시스템

- 물류 및 작업 내역 추적 관리, 상태파악, 불량 관리 등에 초점을 맞춘 현장용 시스템

- 목적: 품질개선, 생산성 향상

- 스마트공장 구축의 핵심적인 역할

4.4 PLC

- 자동화제어장비 (Programmable Logic Controller)

- 각종 센서로부터 신호를 받아 제어기에 신호를 보냄으로써 사람이 지정해둔 대로 로봇이 작동하도록 해주는 장치

- 목적: 생산효율최적화

- 컴퓨터에서 두뇌 역할이 CPU라면 공장 자동화에서 전체 하드웨어의 총괄 역할을 하는 것이 PLC

4.5 POP

- 생산시점관리 시스템 (Point Of Production)

- 공장의 생산과정 중 기계, 설비, 작업자, 작업 등에서 시시각각 발생하는 생산정보를 실시간으로 직접 수집, 처리하여 현장관리자에게 제공하는 시스템

- 목적: 공정간 재고 감소, 리드 타임 단축

4.6 PDM

- 제품 데이터 관리 (Product Data Management)

- 제품 개발의 정의에서부터 설계, 개발, 제조, 출하 및 고객 서비스에 이르기까지 제품 생산 전반에 걸쳐 제품정보를 통합/관리하는 시스템

- 목적: 생산성 향상 및 개발 주기 시간 단축

- 최근에는 PLM까지 개념이 확장되고 있음

4.7 PLM

- 제품수명주기관리 (Product Lifecycle Management)

- 목적: 설계 개발 리드타임 단축

- 제품 설계를 위한 아이디어 수집 등 기획 단계부터 제품 생산을 시작하기 직전까지 관련된 정보를 통합 관리하는 시스템

- 생산에 들어가기 전 단계에서 제품 개발과 설계 단계 프로세스 관리

4.8 FEMS

- 스마트 공장에너지관리 시스템 (Factory Energy Management System)

- 조선, 자동차, 섬유, 석유화학제품과 같은 제조업 등의 생산시설에서 사용하는 에너지를 최소화하기 위한 관리시스템

- 목적: 에너지 수요 공급 최적화

- 생산활동 및 시설 유지에 사용되는 에너지를 모니터링, 분석, 원격 제어함으로써 에너지의 효율적 사용을 도모함

4.9 SCM

- 공급사슬관리 (Supply Chain Management)

- 물건과 정보가 생산자로부터 도매업자, 소매상인, 소비자에게 이동하는 전 과정을 실시간으로 모니터링, 관리하는 시스템

- 목적: 납기 준수율 향상

- 이를 통해 제조업체는 고객이 원하는 제품을 적기에 공급하고 재고를 줄일 수 있음